常见问题

大直径管板的带极堆焊

更新时间 2021-11-09 07:04 阅读

沧州信益专业生产堆焊管,堆焊板。欢迎来电咨询!

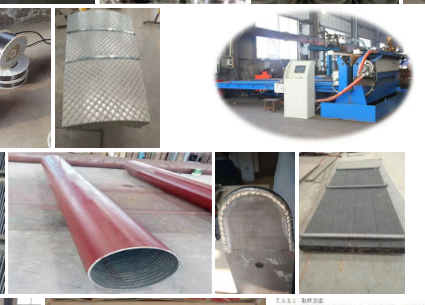

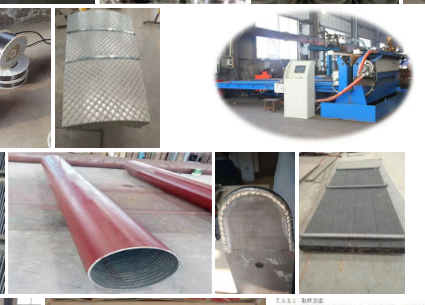

我公司为某油田制造的原油换热器,管板材质为16MnR, 厚度为90 mnl,直径l 200 lnfil。为了提高管程耐腐蚀性能, 要求在与原油介质接触面上堆焊不锈钢耐腐蚀层,堆焊厚度 为9 mm。在进行了堆焊方法的选择、工艺评定、参数确定后, 成功地完成了大直径管板的堆焊,完全达到了设备的技术要 求。

管板堆焊的方法有焊条电弧焊、丝极埋弧焊和带极埋弧 焊。其中焊条电弧焊由于焊接速度较慢,不适于大直径管板的堆焊;单丝埋弧焊传人工件的热量比其它电弧堆焊方法都 大,因而稀释率高达30%-60%,需堆焊2-3层才能保证耐腐蚀 性能;带极堆焊较单丝埋弧焊熔敷速度快,稀释率低,最低 为lO%,因此选用了带极堆焊。

堆焊材料分过渡层材料和耐蚀层材料。过渡层材料采用 H309LCi!带,焊剂为SJ304,耐蚀层材料采用H316L焊带,焊剂 为SJ304。所用材料均为哈尔滨焊接研究所威尔焊接有限责任 公司生产,其化学成分见表1。

焊完过渡层后进行100%PT检测,检测标准为JB 473卜 1994 I级,耐蚀层焊后进行100%Fr,依照标准同上,检测结 果均为I级,合格。

依据JB 4708--2000《钢制压力容器焊接工艺评定》。取4 个侧弯试样,其中横向、纵向各2个,宽度为36 film,厚度为 10 mm,进行弯曲试验,弯轴直径40 nlln,弯曲角度180。,横 向、纵向均无开裂,试验结果合格。

在焊态表面取样进行化学成分分析,分析结果见表3。产品管板尺寸为西l 200 mmx90 mill,管程侧堆焊厚度9 mln

产品管板尺寸为西l 200 mmx90 mill,管程侧堆焊厚度9 mln管板待焊面进行除油、除锈处理,露出金属光泽后进行渗 透检测,按JB 4730--1994 I级,检测合格后方可进行堆焊工 作。

焊接电流为700-720 A,电弧电压为28-30 V,焊接速度 为20-21 em/filin,压道量为6-7 mill,过渡层堆焊完毕,进行 100%PI.,合格后进行耐蚀层堆焊,参数与过渡层相同。道间 温度严格控制在60℃以下,堆焊后变形较小。堆焊后中心最低点与边缘最高点高度差为8 mill。冷压矫平后进行100%PII。

焊接评定所用试板面积较小,焊后变形量很小。第1块管 板由于没有做反变形,产生了8 mm的变形量,用冷压方法矫 平。为了解决焊后变形,第2块管板做了反变形,如图2所示: 其中心,b300 rtlm范围不做处理,从边缘至距中心150 mm处车 出坡面,如图2所示。 经过反变形,焊后管程侧成为平面。其余10块管板应用 此方法均成功地解决了焊后变形的问题。

(1)大面积堆焊不锈钢,带极堆焊是首选方法,其熔敷 效率高,稀释率低,质量可靠。 (2)选用合理的工艺参数及变形控制措施可获得良好的 焊接质量。 所堆焊的管板成功地用于原油换热器的制造,设备自投 产以来,运行状态良好。

我公司为某油田制造的原油换热器,管板材质为16MnR, 厚度为90 mnl,直径l 200 lnfil。为了提高管程耐腐蚀性能, 要求在与原油介质接触面上堆焊不锈钢耐腐蚀层,堆焊厚度 为9 mm。在进行了堆焊方法的选择、工艺评定、参数确定后, 成功地完成了大直径管板的堆焊,完全达到了设备的技术要 求。

管板堆焊的方法有焊条电弧焊、丝极埋弧焊和带极埋弧 焊。其中焊条电弧焊由于焊接速度较慢,不适于大直径管板的堆焊;单丝埋弧焊传人工件的热量比其它电弧堆焊方法都 大,因而稀释率高达30%-60%,需堆焊2-3层才能保证耐腐蚀 性能;带极堆焊较单丝埋弧焊熔敷速度快,稀释率低,最低 为lO%,因此选用了带极堆焊。

堆焊材料分过渡层材料和耐蚀层材料。过渡层材料采用 H309LCi!带,焊剂为SJ304,耐蚀层材料采用H316L焊带,焊剂 为SJ304。所用材料均为哈尔滨焊接研究所威尔焊接有限责任 公司生产,其化学成分见表1。

焊完过渡层后进行100%PT检测,检测标准为JB 473卜 1994 I级,耐蚀层焊后进行100%Fr,依照标准同上,检测结 果均为I级,合格。

依据JB 4708--2000《钢制压力容器焊接工艺评定》。取4 个侧弯试样,其中横向、纵向各2个,宽度为36 film,厚度为 10 mm,进行弯曲试验,弯轴直径40 nlln,弯曲角度180。,横 向、纵向均无开裂,试验结果合格。

在焊态表面取样进行化学成分分析,分析结果见表3。产品管板尺寸为西l 200 mmx90 mill,管程侧堆焊厚度9 mln

产品管板尺寸为西l 200 mmx90 mill,管程侧堆焊厚度9 mln管板待焊面进行除油、除锈处理,露出金属光泽后进行渗 透检测,按JB 4730--1994 I级,检测合格后方可进行堆焊工 作。

焊接电流为700-720 A,电弧电压为28-30 V,焊接速度 为20-21 em/filin,压道量为6-7 mill,过渡层堆焊完毕,进行 100%PI.,合格后进行耐蚀层堆焊,参数与过渡层相同。道间 温度严格控制在60℃以下,堆焊后变形较小。堆焊后中心最低点与边缘最高点高度差为8 mill。冷压矫平后进行100%PII。

焊接评定所用试板面积较小,焊后变形量很小。第1块管 板由于没有做反变形,产生了8 mm的变形量,用冷压方法矫 平。为了解决焊后变形,第2块管板做了反变形,如图2所示: 其中心,b300 rtlm范围不做处理,从边缘至距中心150 mm处车 出坡面,如图2所示。 经过反变形,焊后管程侧成为平面。其余10块管板应用 此方法均成功地解决了焊后变形的问题。

(1)大面积堆焊不锈钢,带极堆焊是首选方法,其熔敷 效率高,稀释率低,质量可靠。 (2)选用合理的工艺参数及变形控制措施可获得良好的 焊接质量。 所堆焊的管板成功地用于原油换热器的制造,设备自投 产以来,运行状态良好。

- 上一篇:弯管耐磨罩弯制

- 下一篇:磨辊耐磨层的堆焊技术