常见问题

磨辊耐磨层的堆焊技术

更新时间 2021-11-09 07:05 阅读

沧州信益专业生产堆焊耐磨管!欢迎来电咨询!

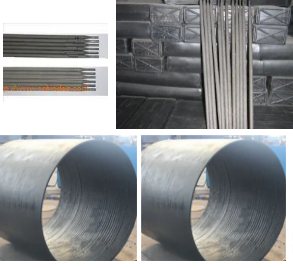

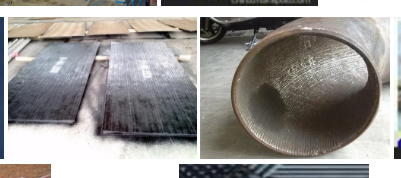

立磨是水泥制粉系统中的重要设备,在破碎和研磨过程中,立磨中的磨 盘、磨辊等[件受到磨损和冲击。磨辊作为研磨过程中的关键部件之一,其 寿命直接影响到整个水泥制粉的生产过程,而磨辊耐磨层的好坏往往直接影响 立磨的作业率,进而影响整个水泥生产的经济效益。 由于立磨磨辊工作中承受着挤压力及摩擦力,这就要求辊面堆焊时必须采 用特殊的堆焊工艺和堆焊材料,如果选用材料或焊接工艺不当,有町能造成辊 面严重剥落损坏。 水泥制粉的工作要求苛刻,要求磨辊堆焊层表面硬度达鳓Rc58—62,堆焊 工作面长度约为700mm,堆焊层厚度为50mm,使用寿命在6000~9000小时。堆 焊层要有良好的抗裂性、耐磨性、高温抗氧化性、红硬性和强韧性,这不 仅要有合适的堆焊材料,还要有合理的上艺参数和焊接方法以及其他‘系列质 量保证措施来满足堆焊层的要求。为此,我们进行了如下T作,在耐磨层的堆 焊技术卜取得了良好的效果。

磨辊的耐磨层的堆焊工艺 根据上述试验数据,我们制定出了一套较为台理的立磨磨辊耐磨堆焊层的 焊接工艺:. ①焊接T艺参数采用第二次试验时的数据:②焊前采用着色或超声波方 法,对I:件进行探伤,确认有无影响焊接的裂纹或内部缺陷:③清除I:件表面油 污,并露iB金属光泽:④为保证焊接热输入尽可能均匀地传给磨辊,第。‘层焊接 时,转胎速度(焊接速度)稍快:⑤一般焊完一层后再焊下。层,后‘层的焊道要 依次安排在前一层焊道之间:⑥焊道形状为宽约8m,高约3帅。后一道焊缝覆 盖前一道的40%。目的是有效提高耐磨层堆焊的生产效率:⑦在焊接过秤中, 监控堆焊层的表面温度。使其堆焊工件整体温度不超过90"C:⑧针对于堆焊层 的实际温升情况,采用压缩空气或雾状喷水,对焊层进行冷却。

由于硬血1耐磨材料硬度高,所以在焊接时,焊道表面会形成不规则的龟裂 纹,该龟裂纹为释放掉焊接过程中的应力,避免应力集中而引起的工件开裂。 焊接完成,表面清理干净后,使用专用卡尺测量其外型尺寸与图纸要求的 偏差不大于±5mm(圆周方向)或小1:±1.5mm(直径方向),堆焊层表面的鳞片 状突起不平度小『.3mm:堆焊层表面不得有未熔合、密集性气孔等缺陷。 根据不同部位选取不同点进行硬度值的测定,所选点的数量不少于3处, 位簧分别在磨辊的中间和两端的部位。所测硬度值在HRC59~62 锤击耐磨层,发出清脆的敲击金属的声音。说明磨辊本体和耐磨层之间结 合良好。

磨辊耐磨层堆焊过程中除严格遵守各项工艺制度外,还应特别注意以下几 点: ①T件的温度控制。堆焊过程会释放出大量的热能,使工件温度升高。为 避免累积热量过大,工件温度过高对1=件造成的损害,使用雾化喷水装置或压 缩空气对焊层进行冷却,加速冷却也可提升应力释放效果。在堆焊过程中,对 工件温度进行严格监控,使其温度不超过90摄氏度。堆焊过程中严禁直接在 焊层表面喷洒水,用以降低焊层表面的温度。直接喷洒水的冷却方式,J{会加 速耐磨层剥落:②堆焊过程中宜选用大电流,以增加耐磨层的熔合性:③堆焊过 程中,随时使用专用卡尺测量磨辊外型尺寸,以便及时调整焊接范围和焊接层 数。

水泥制粉系统中的磨辊耐磨层的使用寿命主要取决于耐磨层的使用寿 命。磨辊按上述工艺进行堆焊,堆焊结果表明,焊缝成璎极好,磨辊表面硬度 达HRC59~62.磨辊经工厂使用后,经半年多的运行,完全满足生产需求。

立磨是水泥制粉系统中的重要设备,在破碎和研磨过程中,立磨中的磨 盘、磨辊等[件受到磨损和冲击。磨辊作为研磨过程中的关键部件之一,其 寿命直接影响到整个水泥制粉的生产过程,而磨辊耐磨层的好坏往往直接影响 立磨的作业率,进而影响整个水泥生产的经济效益。 由于立磨磨辊工作中承受着挤压力及摩擦力,这就要求辊面堆焊时必须采 用特殊的堆焊工艺和堆焊材料,如果选用材料或焊接工艺不当,有町能造成辊 面严重剥落损坏。 水泥制粉的工作要求苛刻,要求磨辊堆焊层表面硬度达鳓Rc58—62,堆焊 工作面长度约为700mm,堆焊层厚度为50mm,使用寿命在6000~9000小时。堆 焊层要有良好的抗裂性、耐磨性、高温抗氧化性、红硬性和强韧性,这不 仅要有合适的堆焊材料,还要有合理的上艺参数和焊接方法以及其他‘系列质 量保证措施来满足堆焊层的要求。为此,我们进行了如下T作,在耐磨层的堆 焊技术卜取得了良好的效果。

磨辊的耐磨层的堆焊工艺 根据上述试验数据,我们制定出了一套较为台理的立磨磨辊耐磨堆焊层的 焊接工艺:. ①焊接T艺参数采用第二次试验时的数据:②焊前采用着色或超声波方 法,对I:件进行探伤,确认有无影响焊接的裂纹或内部缺陷:③清除I:件表面油 污,并露iB金属光泽:④为保证焊接热输入尽可能均匀地传给磨辊,第。‘层焊接 时,转胎速度(焊接速度)稍快:⑤一般焊完一层后再焊下。层,后‘层的焊道要 依次安排在前一层焊道之间:⑥焊道形状为宽约8m,高约3帅。后一道焊缝覆 盖前一道的40%。目的是有效提高耐磨层堆焊的生产效率:⑦在焊接过秤中, 监控堆焊层的表面温度。使其堆焊工件整体温度不超过90"C:⑧针对于堆焊层 的实际温升情况,采用压缩空气或雾状喷水,对焊层进行冷却。

由于硬血1耐磨材料硬度高,所以在焊接时,焊道表面会形成不规则的龟裂 纹,该龟裂纹为释放掉焊接过程中的应力,避免应力集中而引起的工件开裂。 焊接完成,表面清理干净后,使用专用卡尺测量其外型尺寸与图纸要求的 偏差不大于±5mm(圆周方向)或小1:±1.5mm(直径方向),堆焊层表面的鳞片 状突起不平度小『.3mm:堆焊层表面不得有未熔合、密集性气孔等缺陷。 根据不同部位选取不同点进行硬度值的测定,所选点的数量不少于3处, 位簧分别在磨辊的中间和两端的部位。所测硬度值在HRC59~62 锤击耐磨层,发出清脆的敲击金属的声音。说明磨辊本体和耐磨层之间结 合良好。

磨辊耐磨层堆焊过程中除严格遵守各项工艺制度外,还应特别注意以下几 点: ①T件的温度控制。堆焊过程会释放出大量的热能,使工件温度升高。为 避免累积热量过大,工件温度过高对1=件造成的损害,使用雾化喷水装置或压 缩空气对焊层进行冷却,加速冷却也可提升应力释放效果。在堆焊过程中,对 工件温度进行严格监控,使其温度不超过90摄氏度。堆焊过程中严禁直接在 焊层表面喷洒水,用以降低焊层表面的温度。直接喷洒水的冷却方式,J{会加 速耐磨层剥落:②堆焊过程中宜选用大电流,以增加耐磨层的熔合性:③堆焊过 程中,随时使用专用卡尺测量磨辊外型尺寸,以便及时调整焊接范围和焊接层 数。

水泥制粉系统中的磨辊耐磨层的使用寿命主要取决于耐磨层的使用寿 命。磨辊按上述工艺进行堆焊,堆焊结果表明,焊缝成璎极好,磨辊表面硬度 达HRC59~62.磨辊经工厂使用后,经半年多的运行,完全满足生产需求。

- 上一篇:大直径管板的带极堆焊

- 下一篇:堆焊管技术的应用