法兰标准大全

-

1主题内容与适用范围

本标准规定了管路法兰的材料、尺寸公差、加工表面粗糙度及试验、检验和验收等技术要求。 本标准适用于JB/T 79〜86中规定的钢制管法兰。

2引用标准

|

GB 150 GB 699 GB 700 GB 711 GB 1220 GB 1221 GB 1591 GB 2100 GB 3077 GB 3274 GB 4237 GB 4238 GB/T 7659 JB 2640 JB 755 3 材料 |

钢制压力容器 优质碳素结构钢技术条件 碳素结构钢 优质碳素结构钢热轧厚钢板和宽钢带 不锈钢棒 耐热钢棒 低合金结构钢 不锈耐酸钢铸件技术条件 合金结构钢 技术条件 碳素结构钢和低合金结构钢 热轧厚钢板和钢带 不锈钢热轧钢板 耐热钢板 焊接结构用碳素钢铸件 锅炉管道附件承压铸钢件技术条件 压力容器锻件 技术条件 |

3. 1钢制管法兰用材料按表1的规定,其化学成分、机械性能及其他技术要求应符合有关标准的规定。 3.2整体法兰用材料可以不受本标准的限制。

8. 3锻件材料应符合JB 755所规定的锻件级别为II级的要求。

3.4合金钢锻件材料应进行热处理,其常温机械性能应符合有关标准的规定。

表1

| 组号 | 种类 | 材料牌号 | 标准 | 公称压力PN MPa (bar) |

最高使用温度 °c |

| 1 | 板材 |

Q235-A Q235-B Q235-C |

GB 3274 | 彡2.5 (25) | 300 |

| 锻件 | GB 700 | ||||

| 2 | 板材 | 20,25 | GB 711 | 彡20.0 (200) | 450 |

| 锻件 | JB 755 | ||||

| 铸件 | ZG230^50 | GB/T 7659 | |||

| 3 | 板材 |

16MnR 16Mn,15MnV |

GB 150 | 475 | |

| 锻件 | JB 755 | ||||

| 4 | 锻件 | 12CrMo,15CrMo | JB 755 | 550 | |

| 铸件 | ZG20CrMo | JB 2640 | |||

| 5 | 锻件 | 12Cr2Mo1 | JB 755 | 575 | |

| 铸件 | ZG20CrMoV | JB 2640 | |||

| 6 | 锻件 | 12Cr1MoV | JB 755 | ||

| 铸件 | ZG15Cr1Mo1V | JB 2640 | |||

| 7 | 锻件 | 1Cr5Mo | JB 755 | 600 | |

| 8 | 板材 | 0Cr18Ni9 (1Cr18Ni9Ti) 0Cr18Ni11Nb 1Cr18Ni9 | GB 4237 GB 4238 | 650 | |

| 锻件 | 0Cr18Ni9 (1Cr18Ni9Ti) 0Cr18Ni11Nb 1Cr18Ni9 |

GB 1221 (JB 755) |

|||

| 铸件 |

ZG1Cr18Ni9 ZG1Cr18Ni9Ti |

GB 2100 |

4法兰的尺寸公差

8. 1法兰的尺寸公差按表2的规定。

2环连接面的密封面尺寸公差按表3的规定。

表2法兰的尺寸公差

续表2

8. 1法兰的尺寸公差按表2的规定。

2环连接面的密封面尺寸公差按表3的规定。

表2法兰的尺寸公差

| 项 目 | 法兰型式 | 尺寸范围 | 极限偏差或公差 |

| +2 | |||

| C^18 | 0 | ||

| 法兰厚度C | 双面加工的所有型式 (包括锪孔) | 18<C^50 |

+3 0 |

| +4 | |||

| 050 | 0 | ||

| 法兰高度H | 对焊法兰 | 彡 DN250 | ±1.5 |

| 对焊松套法兰 | 彡 DN300 | ±3 | |

| 0 | |||

| 彡 DN50 | -2 | ||

| 0 | |||

| DN65-DN150 | |||

| 整体法兰 | 0 | ||

| 法兰颈部大端直径# | 对焊法兰 | DN200-DN300 | |

| 对焊松套法兰 | -6 | ||

| 0 | |||

| DN350-DN600 | -8 | ||

| 0 | |||

| 彡 DN700 | -10 | ||

| +2.5 | |||

| 对焊法兰 | 彡 DN125 | -1.0 | |

| 焊端外径^ | 对焊松套法兰 | ||

| 翻边松套法兰 | DN150-DN800 | +4.0 | |

| -1.0 | |||

| +0.5 | |||

| 彡 DN100 | 0 | ||

| +1.0 | |||

| DN125-DN400 | 0 | ||

| 法兰内径B和 | 所有型式 | +1.5 | |

| 焊环内径& | DN450-DN600 | 0 | |

| +3.0 | |||

| DN700-DN1000 | 0 | ||

| +4.0 | |||

| 彡 DN1200 | 0 | ||

| 彡 DN150 | ±2.0 | ||

| DN200-DN500 | ±3.0 | ||

| 法兰外径乃 | 所有型式 | DN600-DN1200 | ±5.0 |

| DN1400-DN1600 | ±7.0 | ||

| +2.0 | |||

| 彡 DN250 | -1.0 | ||

| 密封曲直径^ | 所有型式 | 彡 DN300 | +3.0 |

| -1.0 |

续表2

| 项 | 巨 | 法兰型式 | 尺寸范围 | 极限偏差或公差 |

| 0 | ||||

| 2 | -1.0 | |||

| 0 | ||||

| 3 | -2.0 | |||

| 密封面高度/ | 所有型式 | |||

| 0 | ||||

| 4 | -3.0 | |||

| 0 | ||||

| 5 | ^.0 | |||

| +0.5 | ||||

| 凸面咼或榫咼 | ||||

| 凹凸面和榫槽面高度 | 所有型式 | 0 | ||

| /1、 | J2 | 凹面深或槽深 | 0 | |

| -0.5 | ||||

| 0 | ||||

| X、Z | 彡 DN800 | |||

| 凹凸面和 | 所有型式 | -0.5 | ||

| 榫槽面直径 | W、Y | 彡 DN800 | +0.5 | |

| 0 | ||||

| M10-M24 | ±1.0 | |||

| 螺栓孔中心圆直径尤 | 所有型式 | M27-M33 | ±1.25 | |

| M36-M56 | ±1.5 | |||

| M10-M24 | ±0.5 | |||

| 相邻两螺栓孔间距 | 所有型式 | |||

| M27-M56 | ±0.8 | |||

| 螺栓孔孔径L | 所有型式 | ±0.5 | ||

| 螺栓孔中心圆与加工 | 彡 DN100 | (P1.0 | ||

| 所有型式 | ||||

| 密封面中心的同轴度 | 彡 DN125 | (P2.0 | ||

| 密封面与螺栓支承面 | ||||

| 所有型式 | 1° | |||

| 的平行度 | ||||

| 彡 DN500 | ±1.0 | |||

| 任意两螺栓孔的弦距 | 所有型式 | DN600-DN1200 | ±1.5 | |

| 彡 DN1400 | ±2.0 | |||

表3环连接面的密封面尺寸公差

5法兰连接密封面

3. 1法兰密封面的加工表面粗糙度按表4的规定。

8. 2环连接密封面的环槽最低硬度值一般应比所用垫片最大硬度值高30 HB。 5. 3凸面整体铸钢管法兰和凸面对焊钢制管法兰的密封面允许按/X45°倒角。

表4 u m

6法兰的背面加工

6.1法兰背面应锪孔或进行机加工。

9. 2任何法兰的背面锪孔或机加工,均不应使法兰厚度减小到相应尺寸标准中所规定的最小厚度。

7法兰的螺栓孔

所有螺栓孔应均等地分布在螺栓孔中心圆直径尤上;对于整体法兰,其螺栓孔应与管道主轴线或 铅垂线跨中布置。

8法兰的试验

8.1管法兰原则上不进行单个法兰的水压试验。当法兰安装到管道或设备上之后,其水压试验压力应 不得大于本标准所规定20°C时最大允许工作压力的1.5倍。

2整体法兰的水压试验应符合有关产品试验方法标准的规定。

9法兰的检验和验收

1外观检验

9.1.1锻造表面应光滑,不得有锻造伤痕、裂纹等缺陷。

9.1.2机加工表面不得有毛刺、有害的划痕和其他降低法兰强度及连接可靠性的缺陷。 9.1.3环连接面法兰的密封面应全部逐项检查,槽的两个侧面不得有机械加工引起的裂纹、划痕或撞 伤等表面缺陷。

9.2法兰材料应符合有关标准的规定,并应具有出厂检验合格证。

9.3法兰加工质量应符合本标准的各项规定。

9.4法兰加工完毕后,应在其密封面上涂防锈油,并防止划伤和撞击。

9. 5法兰的无损探伤检验由用户与制造厂协商确定。

9. 6法兰的验收规则由用户与制造厂协商确定。

10标志

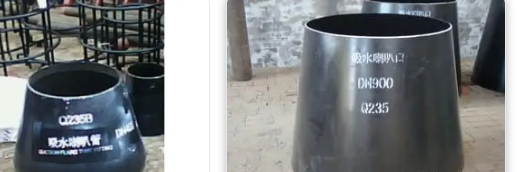

除整体法兰外,每个法兰(包括法兰盖)的外圆柱表面上应做以下标志:

制造厂的商标;

材料牌号;

公称压力PN及公称通径DN。

注:PN值与标记示例一致(按10倍的公称压力值标记)。

| 项 目 | 极限偏差 |

| 环槽深度£ |

+0.4 0 |

| 环槽顶宽度F | ±0.2 |

| 环槽中心圆直径P | ±0.13 |

| 环槽角度23° | ±0.5° |

| 环槽圆角r | ±0.1 |

| 密封面直径^ | ±0.5 |

5法兰连接密封面

3. 1法兰密封面的加工表面粗糙度按表4的规定。

8. 2环连接密封面的环槽最低硬度值一般应比所用垫片最大硬度值高30 HB。 5. 3凸面整体铸钢管法兰和凸面对焊钢制管法兰的密封面允许按/X45°倒角。

表4 u m

| 密封面型式 | 公称压力PN MPa (bar) | Ra | |

| min | max | ||

| 凸面 | 彡4.0 (40) | 3.2 | 12.5 |

| 凹凸面 | 彡4.0 (40) | 1.6 | 6.3 |

| 榫槽面 | 彡4.0 (40) | 0.8 | 3.2 |

| 环连接面 | 彡6.3 (63) | 0.4 | 1.6 |

6法兰的背面加工

6.1法兰背面应锪孔或进行机加工。

9. 2任何法兰的背面锪孔或机加工,均不应使法兰厚度减小到相应尺寸标准中所规定的最小厚度。

7法兰的螺栓孔

所有螺栓孔应均等地分布在螺栓孔中心圆直径尤上;对于整体法兰,其螺栓孔应与管道主轴线或 铅垂线跨中布置。

8法兰的试验

8.1管法兰原则上不进行单个法兰的水压试验。当法兰安装到管道或设备上之后,其水压试验压力应 不得大于本标准所规定20°C时最大允许工作压力的1.5倍。

2整体法兰的水压试验应符合有关产品试验方法标准的规定。

9法兰的检验和验收

1外观检验

9.1.1锻造表面应光滑,不得有锻造伤痕、裂纹等缺陷。

9.1.2机加工表面不得有毛刺、有害的划痕和其他降低法兰强度及连接可靠性的缺陷。 9.1.3环连接面法兰的密封面应全部逐项检查,槽的两个侧面不得有机械加工引起的裂纹、划痕或撞 伤等表面缺陷。

9.2法兰材料应符合有关标准的规定,并应具有出厂检验合格证。

9.3法兰加工质量应符合本标准的各项规定。

9.4法兰加工完毕后,应在其密封面上涂防锈油,并防止划伤和撞击。

9. 5法兰的无损探伤检验由用户与制造厂协商确定。

9. 6法兰的验收规则由用户与制造厂协商确定。

10标志

除整体法兰外,每个法兰(包括法兰盖)的外圆柱表面上应做以下标志:

制造厂的商标;

材料牌号;

公称压力PN及公称通径DN。

注:PN值与标记示例一致(按10倍的公称压力值标记)。