管帽-封头

-

1、管帽 重量表

| 公称通径 | 近似重量 kg | 近似体积 | ||||||

| DN | NPS | SCH10S | SCH20 | STD | SCH40 | XS | SCH80 | m3 |

| 15 | 1/2 | 0.03 | - | 0.04 | 0.04 | 0.06 | 0.06 | 0.011*10-3 |

| 20 | 3/4 | 0.04 | - | 0.05 | 0.05 | 0.07 | 0.07 | 0.018*10-3 |

| 25 | 1 | 0.09 | - | 0.12 | 0.12 | 0.15 | 0.15 | 0.042*10-3 |

| 32 | 1-1/4 | 0.12 | - | 0.15 | 0.15 | 0.22 | 0.22 | 0.068*10-3 |

| 40 | 1-1/2 | 0.13 | - | 0.18 | 0.18 | 0.25 | 0.25 | 0.089*10-3 |

| 50 | 2 | 0.17 | - | 0.25 | 0.25 | 0.36 | 0.36 | 0.160*10-3 |

| 65 | 2-1/2 | 0.24 | - | 0.42 | 0.42 | 0.60 | 0.60 | 0.272*10-3 |

| 80 | 3 | 0.38 | - | 0.69 | 0.69 | 0.98 | 0.98 | 0.506*10-3 |

| 90 | 3-1/2 | 0.52 | - | 1.05 | 1.05 | 1.50 | 1.50 | 0.785*10-3 |

| 100 | 4 | 0.61 | - | 1.20 | 1.20 | 1.75 | 1.75 | 0.993*10-3 |

| 125 | 5 | 1.05 | - | 2.00 | 2.00 | 2.95 | 2.95 | 1.777*10-3 |

| 150 | 6 | 1.42 | - | 3.10 | 3.10 | 4.60 | 4.60 | 2.521*10-3 |

| 200 | 8 | 2.50 | 4.25 | 5.30 | 5.30 | 8.20 | 8.20 | 4.897*10-3 |

| 250 | 10 | 4.18 | 6.40 | 9.35 | 9.35 | 13.0 | 17.6 | 0.011 |

| 300 | 12 | 6.50 | 9.98 | 13.9 | 15.2 | 18.5 | 29.2 | 0.019 |

| 350 | 14 | 8.60 | 14.5 | 17.6 | 21.0 | 22.9 | 39.5 | 0.024 |

| 400 | 16 | 7.98 | 17.9 | 22.0 | 26.8 | 28.6 | 54.0 | 0.034 |

| 450 | 18 | 9.08 | 22.7 | 28.0 | 44.0 | 36.7 | 79.0 | 0.048 |

| 500 | 20 | 12.5 | 33.8 | 33.8 | 56.0 | 44.6 | 106 | 0.066 |

| 550 | 22 | 22.9 | 39.5 | 39.5 | - | 52.5 | 120 | 0.079 |

| 600 | 24 | 17.5 | 47.6 | 47.6 | 95.0 | 63.0 | 181 | 0.113 |

| 650 | 26 | - | 68.5 | 51.0 | - | 68.5 | - | 0.118 |

2、管帽说明

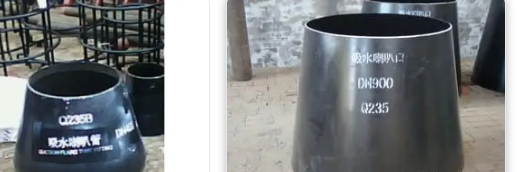

管帽 ,又称封头、堵头、盖头、管子盖、闷头,焊接在管端或装在管端外螺纹上以盖堵管子的管件。用来封闭管路,作用与管堵相同。

3、管帽生产工艺

采用钢管压制成管帽,根据带孔管帽尺寸,材质要求,选择合适的管材进行下料,若下料料坯外径大于管帽外径,需要对料坯进行变径处理,随后进行热处理及压制成型.本发明解决了传统工艺生产带孔管帽,管帽外弧壁厚难于控制,管帽形状达不到要求,材料利用率低,生产效率低,生产成本高等问题,使产品质量稳定,同时提高了生产效率,降低了生产成本.

4、管帽制造工艺流程

| 序号 | 工序名称 | 工序说明 |

| 1 | 材料复检 | 依据相关标准进行原材料复检 |

| 2 | 领料 | 按任务单核对材料、领料 |

| 3 | 划线下料 | 根据产品规格计算下料尺寸,并做好标记移植,熔渣清理。 |

| 4 | 检验 | 按技术要求对下料几何尺寸、标记移植、表面质量进行确认 |

| 5 |

压制 成型 |

压制温度:900-950 ℃;压进速度:150-200mm/min首件必须经检验合格后,方可成批生产。加工过程中要严格控制加热温度。保证工件本体的基准中心面,内、外弧及周长要求的尺寸范围。 |

| 6 | 整形 |

1.按SH/T3408要求,校正端部口径 2.检查外形尺寸,高度应符合 SH/T3408规定要求;修磨内外壁面,光滑平整。 3.表面不得有凹坑、划痕、拉伤、裂纹、起皮等缺陷; |

| 7 | 热处理 | 热处理方式:详见<<管件热处理工艺卡>> |

| 8 | 坡口 | 压片移至切割平台,割枪固定旋转支架上,同时旋转支架找正。切割成形板片至要求尺寸,修磨坡口、清楚。 |

| 9 | 无损检测 | 1.100%MT,执行 JB/T4730-2005; |

| 10 | 检验 | 按 SH/T3408对下料几何尺寸、标记移植、硬度、表面质量进行确认 |

| 11 | 标识 | 在显见部位喷涂标识,要求字迹清晰、牢固。内容包括:厂标、材质、规格、制造标准等。 |

| 12 | 终检 | 表面处理是否合格。标识内容是否完整及标识与产品是否相符 |

| 13 | 成品入库 | 根据需要进行保护。 |